Als één deel van de fiets het zwaar te verduren heeft, dan zijn het wel de wielen. Als ongeveerde massa geven de wielen alle schokken door aan de voorvork en het frame, en tegelijkertijd moeten ze enorme zijwaartse krachten opvangen in ruw terrein, of bij een scheve landing na een sprong bijvoorbeeld. Laten we de stand van zaken bij het rollend materiaal eens bekijken.

In de beginjaren van de mountainbike werden wielen samengesteld met naven van merk X, aan velgen van fabrikant Y gerijgd met spaken van weer een andere leverancier. Zo was ieder onderdeel een specialiteit, met elk zijn topmerken zoals Mavic en Sun (velgen), DT en Sapim (spaken) en Shimano en Hügi (naven).

Anno 2019 ligt dat iets anders: de specialisten van weleer hebben hun visie verruimd naar de productie van complete wielsets en zelf samengestelde wielen zijn op hun retour. Nieuwe standaarden en innovaties worden aan de lopende band op de markt gebracht, om over wielmaten nog maar te zwijgen. Dat maakt de keuze bij aanschaf of vervanging van een set mountainbikewielen des te ingewikkelder. Omdat wielen wel nog altijd uit de eerder genoemde componenten bestaan, lopen we ze toch één voor één na.

Velgen

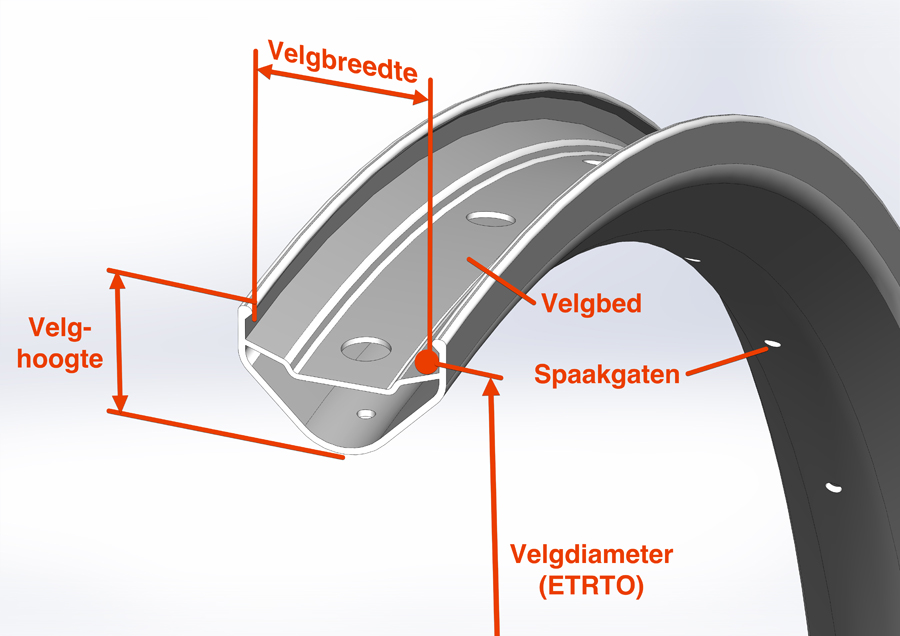

Hoewel velgen in verschillende opzichten diverse ontwikkelingen hebben doorgemaakt, is de constructie en verbinding met band en spaken in de laatste 30 jaar niet veel veranderd. Een MTB-velg bestaat uit een hol profiel met gaten voor de spaken enerzijds, en twee opstaande randen die de buitenband vasthouden aan de buitenomtrek. Het velgbed is de ruimte tussen deze twee opstaande randen, met een verdieping die het mogelijk maakt om de band om de velg te krijgen.

Vóór de komst van schijfremmen was aluminium de enige keus qua materiaal, omdat de remblokken van velgremmen – zoals de naam doet vermoeden – weerstand zochten met de flank van de velg, waardoor deze slijtvast moest zijn. Nu schijfremmen de norm zijn is dat niet meer van belang, en met een eindeloze honger naar lichter materiaal is carbon eerste keus voor high-end velgen geworden. Omdat de velgen een roterende massa vormen is gewichtsbesparing hier zelfs veel effectiever dan op andere onderdelen! Toch zijn carbon velgen nog moeilijk te produceren en daardoor erg duur. Aluminium velgen worden van een geëxtrudeerd, rondgebogen en gelast profiel vervaardigd, een techniek die goedkoop is en een consistente kwaliteit biedt.

Ter bevordering van de sterkte worden velgen de laatste jaren steeds breder. Natuurlijk komt dat ook doordat de banden steeds breder worden, maar in de industrie is het besef gegroeid dat een bredere velg een stabieler wiel én een stabielere band oplevert, met name in bochten. Overigens wordt de velgbreedte in principe gemeten aan de binnenkant van de velgranden, en varieert deze van 20 mm voor smalle XC-bandjes tot 45 mm voor Plus-banden – en nog eens het dubbele voor fatbikes. Ook gaan velgprofielen steeds meer de hoogte in, wat de radiale stijfheid van het wiel verbetert. Die stijfheid levert een directe krachtoverbrenging op, maar heeft ook zijn nadelen: een lage velg verdeelt de belastingen mooi over de spaken, terwijl er bij een hoge velg lokaal piekspanningen kunnen optreden met het uitbreken van een spaak als gevolg. Ook is een hoge velg over het algemeen minder comfortabel dan een lage. Overigens staat de velghoogte los van de diameter; deze wordt volgens de internationale ETRTO-norm gemeten op de plek waar de hieldraad van de buitenband zit.

Bij de aansluiting met de band zijn er ook diverse ontwikkelingen. Zo willen steeds meer mensen met tubeless banden rijden. Dat vereist een luchtdicht velgbed, wat bereikt kan worden door een isolerende tape aan te brengen over de spaakgaten óf door überhaupt geen boringen voor de spaken te maken. Een ander fenomeen is de haakloze velgrand: eigenlijk met de komst van carbon velgen ontstaan, is dit een steeds vaker toegepaste bouwwijze die elke buitenband prima op zijn plaats houdt en ondertussen weer een paar gram gewicht bespaart.

Spaken

Standaard fietsspaken bestaan uit een stalen draad met een stukje schroefdraad aan de ene kant, en een ‘J’-bocht aan de andere kant met een kraagje. Dit kraagje fixeert de spaak in de flens van de naaf, en op de schroefdraad wordt een messing of aluminium spaaknippel geschroefd die van buitenaf door de velg wordt gestoken. Nog steeds worden er veel wielen met standaardspaken gebouwd en met goede redenen: de constructie is eenvoudig, licht, sterk en reserveonderdelen (zoals spaken) zijn overal ter wereld verkrijgbaar – handig als je met de mountainbike op reis gaat.

Mede door de komst van complete wielsets van individuele fabrikanten is er echter meer variatie in de uitvoering van spaken. Zo wordt er steeds vaker ‘straight pull’ spaken gebruikt, die geen ‘J’-bocht hebben. Dit werkt uitsluitend met naven die voor straight pull-spaken zijn bestemd, met nokken op de plaats van de naafflenzen. Ook worden wielen soms opgebouwd met platte spaken, die met name een aerodynamisch voordeel hebben. Straight pull- en aerospaken gebruiken wel dezelfde nippels als standaard spaken, en zijn redelijk goed verkrijgbaar.

Om zich echt te onderscheiden van de massa, maken sommige merken zoals Mavic en Crankbrothers complete wielsets met aluminium spaken. Deze vereisen een geheel eigen naaf en spaaknippel, wat meteen een belangrijk nadeel van alu spaken aan het daglicht brengt: uitwisselbaarheid. De spaken zijn sterk, maar als je onverhoopt een spaak breekt dan kun je maar beter zelf een reserve-exemplaar bij je hebben. Je zult het juiste type niet gauw in een fietswinkel aantreffen. Wel kunnen fabrikanten met aluminium spaken de verbinding met de velg en de naaf volledig zelf vormgeven, en zo hun eigen wielsets optimaliseren.

En dan nog over het aantal spaken. Als je zelf een wiel samenstelt, dan is 32 spaken het meest gekozen aantal. Voor dit aantal spaken zijn er veel velgen en naven beschikbaar, en omdat dit relatief veel spaken zijn worden krachten goed verdeeld wat resulteert in een sterk en duurzaam wiel. Wil je een lichtgewicht wiel bouwen, dan kun je kiezen voor 28 of zelfs 24 spaken. Een goede opbouw van het wiel met gelijkmatige spaakspanning is dan wel erg belangrijk. Dankzij geavanceerde wielenbouwmachines en vakkundige medewerkers kunnen fabrikanten van complete wielsets dit wel waarborgen, maar voor een doe-het-zelver is goed gereedschap en het nodige fingerspitzengefühl onmisbaar.

Naven

Als letterlijke spil in het wiel zijn goede mountainbikenaven ware technologische hoogstandjes. Gelagerd voor de eeuwigheid, afgedicht om moddergevechten te winnen en nauwkeurig gefabriceerd voor een optimale verbinding met andere componenten. Want dat zijn er nogal wat: assen, spaken, remschijven, de cassette en natuurlijk het frame zelf. Over de verschillende assen en de inbouwmaten kon je in nummer 94 van dit magazine al lezen, en de verbinding met de spaken werd hierboven al besproken.

Remschijven kennen hoofdzakelijk twee gangbare standaarden. IS2000 is daarvan de meest voorkomende, waarbij de schijf middels 6 (Torx) schroeven rechtstreeks op de naaf wordt geschroefd. Shimano houdt vooralsnog vast aan hun ‘Centerlock’-constructie. Hier wordt de schijf op een fijne vertanding op de naaf geschoven, en middels een grote borgring vastgezet. Hoewel beide systemen prima werken, vereist het IS2000-systeem geen bijzonder gereedschap en zijn praktisch alle remmen hiermee compatibel. Wie een Centerlock-naaf met een IS2000-remschijf wil combineren, kan dit met een adapter doen; andersom kan een Centerlock-remschijf niet op een naaf met 6-punts IS2000 remaansluiting worden bevestigd.

Cassettes zijn er in soorten en maten, maar als het gaat om de interface met de achternaaf dan bestaan er hoofdzakelijk 2 uitvoeringen. Ten eerste de Shimano-freewheelbody, waarop cassettes t/m 11-speed van Shimano, en cassettes t/m 10-speed van SRAM kunnen worden gemonteerd. Daarnaast is er de SRAM XD-driver, waarop 11- en 12-speed cassettes van SRAM gemonteerd kunnen worden. Daarnaast heeft Shimano de zogenaamde ‘Microspline’-driver ontwikkeld, die alleen met 12-speed XTR-cassettes compatibel is. Veel wielsets en losse naven zijn verkrijgbaar in een variant met een Shimano-freewheelbody én een variant met de SRAM XD-driver, zodat je altijd je favoriete schakelgroep kunt monteren.

Minstens zo boeiend als de verbinding met de cassette is het vrijloopsysteem zelf. Hoewel niet van belang voor de compatibiliteit, is het mooi om te zien hoe de verschillende fabrikanten hun best doen om de krachtoverbrenging van cassette naar achternaaf zo direct en efficiënt mogelijk te laten verlopen. Normaliter bestaat het freewheelsysteem uit twee pallen die in een binnenvertanding in de freewheelbody aangrijpen, en vrijlopen (‘klikken’) als je stopt met trappen of de pedalen achterwaarts beweegt. Tegenwoordig bestaan er diverse varianten van dit principe met wel 6 of zelfs meer pallen, die om beurten aangrijpen en zo bliksemsnel pedaalkracht kunnen overbrengen. Een andere fraaie oplossing is het gebruik van twee vertande ringen, die in elkaar grijpen bij het aanzetten op de pedalen en over elkaar glijden als het wiel vrijloopt. DT Swiss is een pionier met deze techniek.

Tekst: Michel Romen

Foto’s & afbeeldingen: Michel Romen, Shimano, SRAM

Met dank aan: Canyon Home

Magazine Blog © Bikefreak-magazine